G.O.S.T. ha studiato e sviluppato sistemi innovativi che impiegano le membrane MBR come filtrazione finale, sia negli impianti biologici che in quelli chimico - fisici.

La nostra esperienza ci permette anche, in funzione delle esigenze del cliente di intervenire in impianti esistenti con screening analitici e funzionali per riportare le membrane allo stato ottimale di efficienza.I moduli a membrana MBR (dall´inglese Membrane Biological Reactor) progettati e sono assemblati in Italia, nella nostra azienda. Ogni fascio che compone un modulo MBR è intercambiabile e facilmente lavabile.

Descrizione della tecnologia

I bioreattori a membrana vengono combinati insieme ai trattamenti biologici o trattamenti chimico- fisici delle acque reflue per avere un efficiente processo di separazione solido-liquido. I moduli a membrane vengono immersi nella vasca dove il refluo viene aspirato attraverso la superficie delle membrane grazie ad una pompa che crea una depressione all´interno della fibra. La stessa pompa, ad intervalli costanti, opera il controlavaggio delle membrane invertendo il flusso del permeato. Per ridurre ulteriormente lo sporco, i moduli di filtrazione sono dotati di un sistema di insufflazione di aria che garantisce, attraverso una maggiore turbolenza in prossimità delle fibre, di minimizzare il deposito della biomassa sulle fibre stesse.

La biomassa non può attraversare le membrane e quindi può essere allontanata solo per spurgo: ciò permette un accurato controllo dell´età del fango e della sua concentrazione in vasca. Inoltre viene garantito un abbattimento della carica batterica notevolmente più elevato rispetto alla sedimentazione.

Il sistema consente anche una maggiore degradazione di composti organici refrattari. Infatti, l´elevato peso molecolare che spesso caratterizza tali composti li rende impermeabili alla membrana e quindi ne aumenta notevolmente il tempo di contatto nella vasca a fanghi attivi, favorendo tra l´altro lo sviluppo di consorzi microbici specifici.

I processi a membrana realizzano, mediante l´applicazione di una forza motrice, una separazione tra due fluidi, tramite una barriera selettiva (la membrana stessa), che che lascia passare il permeato (o diluito) ma trattiene il retentato (o concentrato).

Le prime applicazioni dei processi a membrana risalgono alla seconda metà degli anni ´50 e sono state rivolte ai processi di dissalazione di acque marine o salmastre, mediante l´utilizzo di membrane per osmosi inversa. Successivamente, negli anni ´60 e ´70 si è sviluppato il settore dell´ultrafiltrazione. I più recenti sviluppi si caratterizzano si per l´utilizzazione di nuovi materiali membrane ceramiche resitenti a temperature maggiore di 100° C) per le classi di membrane esistenti che per l´affinamento degli schemi di processo.

Le membrane più utilizzate nel settore della depurazione sono quelle costituite da materiali polimerici (PVDF - polivinildenfluoruro, CA - acetato di cellulosa, PAN - poliacrilonitrile, PES – polieteresulfone e ceramica) che hanno una buona resistenza a moderate variazioni di pH ma sono poco resistenti ai solventi organici e al cloro.Le membrane inorganiche sono più costose di quelle polimeriche e pertanto vengono utilizzate solo per dei trattamenti particolari. In base alle dimensioni dei pori di passaggio i processi di filtrazione vengono denominati:

• microfiltrazione o MF: - porosità nominale 0,01 - 0,02 μm (100-200 Å):

- pressione operativa fino a 5 bar

- si possono rimuovere particelle sospese, lieviti, pigmenti, emulsioni e batteri.La microfiltrazione può sostituire il trattamento di chiariflocculazione nel ciclo di potabilizzazione delle acque grezze.

• ultrafiltrazione o UF

- porosità nominale 0,002 - 0,02 μm (20 -200 Å)

- pressione operativa fino a 10 bar

- si possono rimuovere colloidi, batteri, virus, zuccheri e proteine;

• nanofiltrazione o NF

- opera sul principio della diffusione in soluzione

- porosità nominale 0,001 - 0,002 μm (10 -20 Å)

- pressione fino a 50 bar

- si possono rimuovere gli ioni divalenti, colore, zuccheri, durezza, solfati

• iperfiltrazione o IF (osmosi inversa o RO)

- opera sul principio della diffusione in soluzione

- porosità nominale 0,0001 - 0,001 μm (1 - 10 Å)

- pressione operativa 70-150 bar

- si possono rimuovere ioni.

L´osmosi inversa può essere utilizzata ad esempio per la dissalazione a scopo potabile, per la depurazione di acqua a scopo industriale e farmaceutico.

Geometria dei moduli

Le membrane vengono montate su opportuni supporti, dove sono collegate le tubazioni di alimentazione e di scarico in modo da formare gruppi di moduli. Un modulo è la più piccola unità contenente una o più membrane e le strutture di supporto che può operare indipendentemente dal resto dell´impianto.

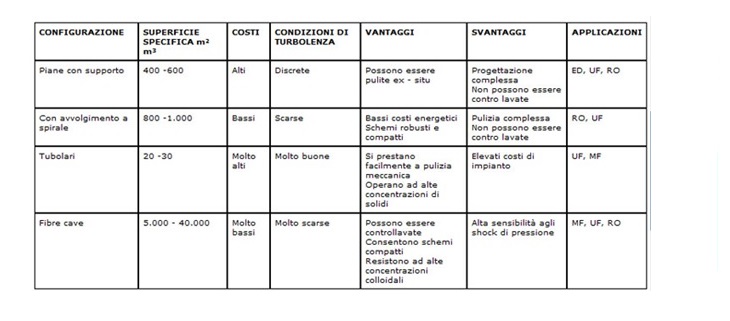

Le principali tipologie di moduli sono:

- ad avvolgimento a spirale (o spiral wound): moduli costituiti da una coppia di membrane piane incollate tra loro su tre lati ed il quarto lato collegato al canale centrale di raccolta del permeato. Le membrane sono poi avvolte attorno al detto canale. I due fogli di membrana sono sperati da una rete spaziatrice per il drenaggio del permeato. Questi moduli possono esser alloggiati in serie in un solo elemento tubolare. Hanno il pregio della compattezza ma hanno una bassa resistenza allo sporcamento a causa delle dimensioni ridotte dei passaggi ed alle basse velocità di flusso. Sono adottate per l´osmosi inversa e la nanofiltrazione a volte anche per l´ultrafiltrazione;

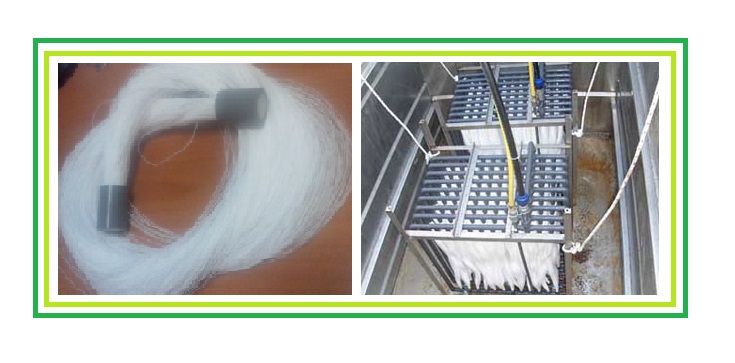

- a fibre cave (o hollow fine fiber): questi moduli sono costituiti da tubicini di materiale sintetico del diametro inferiore a 0,1 µm, sono a struttura asimmetrica e vengono inseriti, con percorso a U, all´interno di un tubo in pressione. Le due estremità di ciascun tubicino sono uniti in setti in resina epossidica. Le membrane a fibra cava immersa prevedono una un' ultrafiltrazione e oltre che per la forma, si differenziano da quelle a pannelli piani per:

• Composizione della membrane (PE-C e/o PVDF, con proprietà non ionica e idrofila).

• Funzionamento detto OUT-IN, ovvero con l´aspirazione del permeato interrotta per brevi intervalli da un funzionamento in controlavaggio. Questi moduli si prestano ottimamente al trattamento di reflui diluiti (COD di 200-1000 mg/l) e con concentrazioni di fango contenute entro i 10-12 kgSS/mc.

Anche in questo sistema la filtrazione avviene in modo tangenziale, con insufflazione d´aria tramite diffusori posti nella parte inferiore del modulo. Il movimento delle singole fibre, ancorate al sistema di suzione ad una o ad entrambe le estremità, combinato con l´aerazione per cross-flow, permette una velocità di filtrazione stabile e a bassi costi energetici, essendo sensibilmente maggiore la superficie filtrante aerata a parità d´aria insufflata rispetto alle membrane piane. I cicli di pulizia con aria sono realizzati alternando basse ad elevate portate d´aria (air pulsing) in modo da assicurare che solidi, fibre e altre particelle siano allontanate dai capillari dei fasci delle membrane.

- a moduli piani (o plate and frame): Ciascuna membrana è appoggiata su un supporto piano con una griglia di drenaggio per evitare lo schiacciamento del compartimento del permeato. Varie unità di questo tipo sono assemblate insieme (sia in verticale che in orizzontale)su due lati di un supporto rigido canalizzato detto cartuccia. Le cartucce sono inserite parallelamente all´interno di appositi moduli di contenimento con canali comuni per l´alimentazione e per la raccolta del permeato.

I moduli comprendono nella parte inferiore, un sistema di insufflazione d´aria tramite appositi diffusori, in modo da attuare la così detta filtrazione tangenziale "cross-flow", necessaria per prevenire il deposito di fango e l´intasamento delle superfici filtranti.

Le membrane piane sono realizzate in materiale polimerico e possono operare sia nel campo della micro che ultrafiltrazione. La portata specifica può variare notevolmente, anche e soprattutto in funzione del tipo di refluo da trattare (flusso critico, ovvero il valore di portata specifica, al di sotto del quale non si verificano intasamenti). Il sistema di aspirazione del permeato si basa su pompe autoadescanti autoregolate da inverter/pressostato, normalmente funzionanti in aspirazione continua con microcicli di rilassamento opportunamente calibrati. Per il mantenimento nel lungo periodo della permeabilità, sono previsti periodici lavaggi in controcorrente, con una frequenza variabile da un mese ad un anno. Con questa tipologia di membrane è possibile operare la filtrazione anche in presenza di concentrazioni di fango fino a 25-30 gr/l.

- a moduli tubolari (o tubular): in questo caso la membrana è appoggiata alla parete interna di un tubo poroso di norma in materiale plastico. Più elementi così raggrupati, costituiscono un singolo modulo. I vari elementi costituenti un singolo modulo possono essere (o meno) tutti contenuti all´interno di un supporto tubolare esterno (involucro). I singoli moduli possono essere collegati sia in serie che in parallelo. In questi moduli l´alimento fluisce all´interno di ciascun tubo poroso, facendo fuoriuscire lateralmente il permeato, che è raccolto dall´eventuale involucro esterno. Questi moduli sono adottati principalmente per la microfiltrazione e l´ultrafiltrazione.

La struttura geometrica è valida se riesce a minimizzare lo sporcamento della membrana ed allo stesso tempo ad incrementare la superficie specifica del modulo. Ci sono comunque diverse tecniche di pulizia per la rimozione dello sporcamento di membrana:

• lavaggio in corrente;

• lavaggio in controcorrente;

• lavaggio ad aria;

• lavaggio chimico.

Utilizzo

I processi a membrana attualmente sono sempre più utilizzati perché più competitivi, rispetto al passato, nei confronti delle tecniche convenzionali:

- nei trattamenti terziari degli impianti di depurazione per limitare lo scarico di sostanze inquinanti nei recapiti finali e produrre un effluente di qualità adatto al riutilizzo in agricoltura o nell´industria (processi di affinamento spinto degli effluenti);

- nei trattamenti secondari degli impianti di depurazione, in combinazione con il processo tradizionale a fanghi attivi;

- bioreattori a membrana o MBR;

- per la produzione di acqua potabile da acqua di mare;

- dissalazione per osmosi inversa;

- per la produzione di acqua potabile da reflui civili:

- molto costosa ed effettuata solo in alcuni impianti pilota;

- per il trattamento di acqua di falda e di superficie;

- potabilizzazione;

- per separare in modo selettivo particolari composti chimici di valore in vista di un loro utilizzo;

- trattamento dei percolati delle discariche.

VANTAGGI MBR

• Avviamento impianto più veloce (non bisogna aspettare la formazione del fango attivo)

• Non c´è necessità di inoculo

• alta resa di abbattimento della frazione /alta efficienza depurativa

• riutilizzo acque

• possibilità di modificare gli impianti di depurazione senza realizzare nuove vasche

• minimizzare del problema di bulking da filamentosi

• minore sensibilità alle variazioni di carico

• alta concentrazione dei solidi e minore ingombro dei manufatti

• minore produzione fango di supero

• riduzione dell´ingombro e dei costi di installazione

• rispetto dei parametri tabellari del D.lgs n.152/06 e s.m.i.

Le prestazioni di filtrazione MBR inevitabilmente diminuiscono con il tempo di filtrazione. Ciò è dovuto alla deposizione di materiali solubili e particolato sulla e nella membrana, attribuito alle interazioni tra fanghi attivi componenti e la membrana.